Fabricación De Cables Personalizados

Written by Ingeniería de fuentes | read

Table of Contents

Actualmente, la tecnología avanzada y el equipo especializado de la fabricación de cables personalizados son la base de soluciones de conectividad precisas y confiables. A diferencia de los cables genéricos que sirven para aplicaciones generales, los cables personalizados se diseñan específicamente para cumplir con los requisitos de rendimiento, durabilidad y condiciones ambientales de sistemas complejos. Estos ensambles pueden transmitir energía, transportar datos sensibles o soportar fuerzas mecánicas exigentes, lo que los hace esenciales en industrias que van desde la aeroespacial hasta la salud.

Una de las ventajas más importantes de los cables personalizados es su capacidad de integrarse de manera perfecta en sistemas donde el fallo no es una opción. Por ejemplo, un dispositivo de imagen médica no puede permitirse interferencias o fluctuaciones de energía, mientras que los sistemas de defensa requieren cableado que permanezca confiable bajo estrés ambiental extremo. Asociarse con fabricantes profesionales de ensambles de cables personalizados brinda a ingenieros y equipos de compras acceso a experiencia especializada en diseño, materiales y cumplimiento normativo. Estas asociaciones aseguran que cada ensamble de cable se construya con estricta atención a los estándares de seguridad y objetivos de rendimiento.

Este artículo explora los fundamentos de la tecnología de cables personalizados: qué hace que un cable sea “personalizado”, la variedad de aplicaciones que atiende, los pasos detallados en el proceso de fabricación y los materiales que determinan su desempeño. También se destacarán las ventajas significativas de la fabricación profesional frente a enfoques de bricolaje, especialmente en términos de rentabilidad, confiabilidad y cumplimiento normativo. Para líderes de operaciones y diseñadores de productos, comprender las capacidades de la fabricación de cables personalizados es esencial para tomar decisiones informadas que impacten directamente en el rendimiento del sistema y el éxito a largo plazo.

¿Qué es un cable personalizado?

Una solución de fabricación de cables personalizados no es simplemente una variación de un cable estándar; es un producto diseñado específicamente para cumplir con especificaciones exactas de rendimiento, seguridad y durabilidad. Mientras que los cables comerciales están diseñados para mercados masivos y aplicaciones generales, rara vez se alinean con los requisitos únicos de industrias como tecnología médica, aeroespacial, defensa o automatización industrial. En contraste, un cable personalizado se diseña desde cero para cumplir una función específica, ya sea transportar señales precisas, soportar energía de alto voltaje o resistir condiciones ambientales extremas.

La diferencia está en los detalles. Los cables personalizados pueden adaptarse con materiales conductores específicos, grosor de aislamiento, métodos de blindaje o configuraciones de conectores para garantizar que cumplan con los requisitos técnicos y normativos. Por ejemplo, un cable estándar puede transmitir energía correctamente, pero en un entorno con vibración constante o interferencia electromagnética, solo una solución personalizada puede mantener la confiabilidad y seguridad. Los ingenieros también pueden especificar materiales de cubierta resistentes a químicos o temperaturas extremas, asegurando que el cable funcione de manera constante en su entorno operativo.

Esta flexibilidad transforma los cables de simples conductores a componentes altamente especializados del sistema. Se convierten en partes integrales del diseño general, permitiendo que los equipos operen con precisión y minimizando el riesgo de tiempo de inactividad. Al diferenciar entre opciones producidas en masa y soluciones realmente diseñadas, las empresas comprenden por qué los cables personalizados son indispensables para aplicaciones críticas. En esencia, la fabricación de cables personalizados garantiza que cada conductor, blindaje y conector esté optimizado para rendimiento, cumplimiento y confiabilidad a largo plazo.

¿Para qué se usa un cable personalizado?

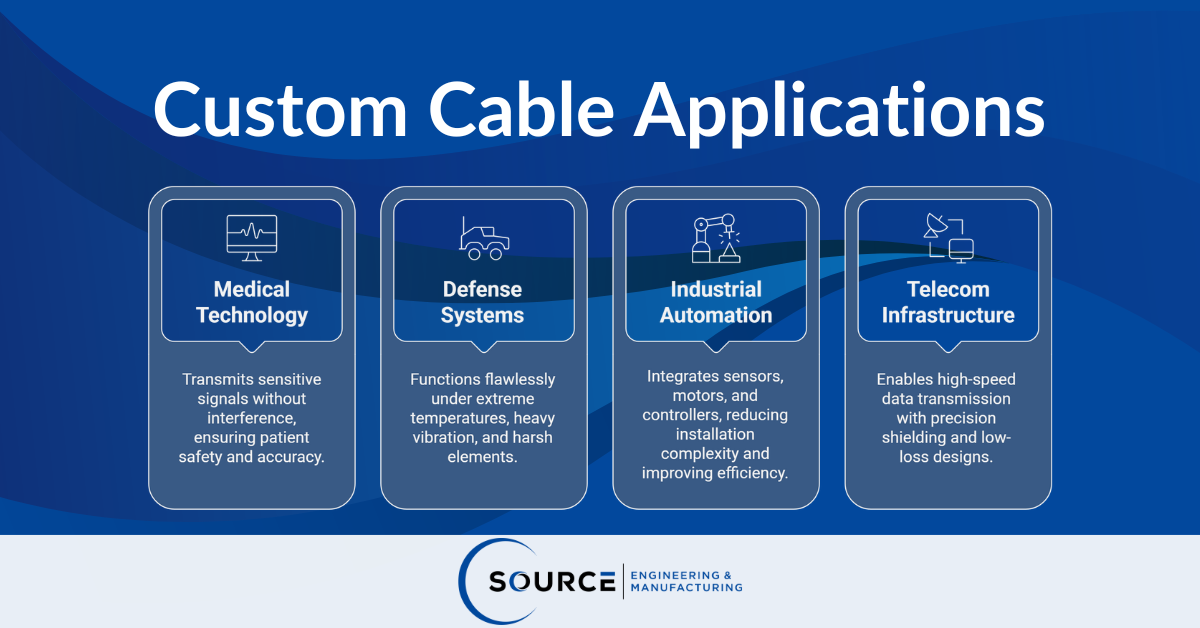

Los productos de fabricación de cables personalizados desempeñan un papel vital en industrias donde la confiabilidad, precisión y adaptabilidad son innegociables. Los cables comerciales pueden servir para conexiones básicas, pero los sectores avanzados requieren ensambles capaces de cumplir con condiciones técnicas y ambientales únicas. La tecnología médica es un ejemplo primordial: los dispositivos de diagnóstico y tratamiento necesitan cables que transmitan señales sensibles sin interferencias, garantizando la seguridad del paciente y la precisión de los resultados. En sistemas de defensa, los cables deben funcionar perfectamente bajo temperaturas extremas, vibraciones intensas y exposición a elementos adversos, condiciones en las que los productos estándar fallarían rápidamente.

La automatización industrial es otro sector altamente dependiente de soluciones personalizadas. Las máquinas complejas a menudo integran sensores, motores y controladores que requieren cables híbridos capaces de transmitir energía y datos simultáneamente. Estos ensambles reducen la complejidad de instalación, ahorran espacio y mejoran la eficiencia. De manera similar, la infraestructura de telecomunicaciones depende de cableado especializado para transmisión de datos de alta velocidad, donde el blindaje preciso y diseños de baja pérdida son esenciales para mantener la estabilidad de la red.

Una de las principales fortalezas de los cables personalizados es su flexibilidad de diseño. Los ingenieros pueden definir el tamaño del conductor, tipo de aislamiento, método de blindaje y configuración del conector para cumplir con estándares específicos, ya sea certificaciones de seguridad médica, especificaciones militares o normativas globales de telecomunicaciones. Esta adaptabilidad asegura una integración perfecta en sistemas altamente especializados sin las concesiones asociadas a soluciones genéricas.

Al habilitar un rendimiento crítico en entornos exigentes, los productos de fabricación de cables personalizados brindan a las industrias la confianza de que sus sistemas seguirán siendo confiables. No son solo cables, sino componentes diseñados que protegen el tiempo de actividad, mejoran la eficiencia y fomentan la innovación.

¿Cómo se fabrica un cable?

El proceso de fabricación de un cable es un equilibrio entre ingeniería de precisión y producción eficiente. La mayoría de las empresas de fabricación de cables personalizados siguen una serie de etapas clave: estirado del alambre, aislamiento, cableado, recubrimiento y pruebas rigurosas. El estirado comienza tirando del metal crudo, como cobre o aluminio, a través de matrices progresivamente más pequeñas hasta lograr el calibre correcto.

Luego viene el aislamiento, donde materiales como PVC o polietileno se extruyen sobre los conductores para garantizar seguridad eléctrica y rendimiento. Una vez aislados, varios cables pueden torcerse juntos en la etapa de cableado, formando el núcleo funcional del ensamble. En este paso, a menudo se aplica blindaje para minimizar interferencias electromagnéticas, especialmente en cables de datos de alta frecuencia o señales sensibles. Después, se extruye una cubierta exterior para proteger el ensamble de factores ambientales como calor, químicos o abrasión. Finalmente, cada producto se somete a extensas pruebas de continuidad, durabilidad y cumplimiento con normas industriales antes de salir de la fábrica.

Muchas de estas etapas pueden automatizarse para mayor eficiencia, pero los diseños complejos o arneses especializados a menudo requieren mano de obra calificada. Por ejemplo, los arneses de cableado intrincados en dispositivos aeroespaciales o médicos pueden demandar ensamblaje manual para asegurar rutas precisas y conexión segura de los conectores. Los sistemas robóticos se utilizan cada vez más para complementar este proceso, especialmente en tareas como el encolado o crimpeado de terminales. Esta combinación de experiencia humana y automatización define un proceso de fabricación de cables confiable, asegurando que cada ensamble cumpla con las especificaciones exactas de rendimiento y durabilidad.

¿Cuál es la materia prima para fabricar cables?

La base de cualquier cable radica en los materiales seleccionados para su construcción, y estas elecciones determinan su rendimiento, flexibilidad y costo total. Los conductores son el punto de partida, típicamente de cobre o aluminio. El cobre sigue siendo el estándar gracias a su excelente conductividad y confiabilidad a largo plazo, mientras que el aluminio ofrece una opción más ligera y económica, especialmente en transmisión de energía a gran escala.

Los materiales de aislamiento y recubrimiento proporcionan protección y adaptabilidad. Los termoplásticos como PVC y polietileno se utilizan comúnmente por su flexibilidad y costo accesible, siendo adecuados para aplicaciones generales. Los termoestables, en cambio, son más resistentes al calor, abrasión y químicos, esenciales para cables en automatización industrial o entornos de defensa. Para sistemas altamente especializados, pueden incorporarse polímeros avanzados como fluoropolímeros para garantizar estabilidad ante temperaturas extremas o exposición a químicos agresivos.

Las capas de blindaje forman otro componente crítico. Se añade blindaje de lámina o trenzado para bloquear interferencias electromagnéticas, asegurando integridad de señal en aplicaciones como dispositivos médicos o telecomunicaciones. En entornos con mucho ruido o vibración, los ingenieros pueden emplear doble blindaje para máxima protección.

Comprender cómo cada materia prima impacta el rendimiento es esencial. Una cubierta plástica económica puede ser suficiente en electrónica de consumo, pero en aeroespacial o salud, los materiales retardantes de llama, biocompatibles o resistentes a químicos pueden ser obligatorios. Para ingenieros que buscan conocimientos técnicos más profundos, recursos como un proceso de fabricación de cables eléctricos ofrecen detalles sobre cómo se seleccionan y aplican estos materiales. En última instancia, la selección cuidadosa de materiales extiende la vida útil, reduce tiempos de inactividad y asegura cumplimiento con normas industriales estrictas.

¿Cuál es el proceso de fabricación de cables?

El proceso de fabricación de cables es una secuencia cuidadosamente estructurada que transforma materias primas en soluciones de conectividad duraderas y de alto rendimiento. Comienza con el estirado del alambre, donde barras de cobre o aluminio se tiran a través de una serie de matrices progresivamente más pequeñas hasta alcanzar el calibre deseado. Luego sigue la extrusión, donde se aplica el material aislante—como PVC, polietileno o polímeros avanzados—para recubrir cada conductor, garantizando seguridad y estabilidad eléctrica.

Una vez aislados, los conductores pueden torcerse juntos (cableado) para formar pares o haces, un paso que reduce la interferencia electromagnética y mejora la resistencia mecánica. Luego se agrega blindaje, utilizando lámina o alambre trenzado, para proteger el cable del ruido externo. Después del blindaje, todo el ensamble se encierra en una cubierta exterior que resiste calor, abrasión y estrés ambiental.

Durante estas etapas, torres de estirado, extrusoras y máquinas de trenzado mantienen la consistencia de la producción. Una máquina moderna de fabricación de cables integra estos procesos con control exacto, garantizando uniformidad en cada lote. Sin embargo, algunos diseños especializados, como arneses complejos, aún pueden requerir mano de obra calificada para lograr un ensamblaje perfecto.

La etapa final son pruebas rigurosas. Cada cable se evalúa en conductividad, resistencia de aislamiento, durabilidad y cumplimiento de normas específicas de la industria. Esta parte del proceso de fabricación de cables es crítica porque verifica que el ensamble funcione exactamente como fue diseñado en condiciones reales. Las pruebas pueden revelar debilidades en el aislamiento, blindaje o conectores antes de que el producto se implemente, reduciendo el riesgo de fallos en operación. Combinando maquinaria avanzada con control de calidad estricto, los fabricantes entregan cables que cumplen especificaciones precisas, asegurando seguridad y rendimiento a largo plazo en diversas industrias.

¿Cómo se crean los cables?

Los cables se crean mediante un proceso de múltiples etapas que combina ciencia de materiales, ingeniería y manufactura de precisión. En el nivel más básico, el proceso comienza formando conductores de cobre o aluminio, seguido de su aislamiento con recubrimientos protectores para garantizar seguridad eléctrica. Estos cables aislados se agrupan, se blindan para minimizar interferencias electromagnéticas y finalmente se recubren con una funda exterior resistente que protege contra el estrés ambiental. Este proceso por capas transforma materias primas en soluciones avanzadas de conectividad, capaces de transportar energía, datos o señales con alta fiabilidad.

Si bien las etapas fundamentales son similares en la mayoría de los tipos de cables, el nivel de personalización varía considerablemente. Un cable simple de consumo puede producirse rápidamente en grandes volúmenes mediante sistemas automatizados, mientras que un ensamble híbrido complejo para aeroespacial o dispositivos médicos requiere ingeniería cuidadosa e integración manual. Los plazos reflejan esto: la creación de prototipos de un diseño nuevo puede tomar semanas mientras los ingenieros refinan especificaciones y validan el rendimiento, pero una vez finalizado, la producción a gran escala puede escalarse eficientemente con sistemas automatizados.

Lo que hace único este proceso en la fabricación de cables personalizados es el enfoque en adaptar cada capa del diseño a los requisitos del cliente. Desde la elección de materiales del conductor hasta el diseño de blindaje y conectores especializados, cada decisión impacta directamente en el rendimiento, cumplimiento y costo. Source Engineering refuerza este proceso con capacidades de extremo a extremo, guiando a los clientes desde el concepto inicial hasta la producción completa. El resultado es una solución de cableado funcional y diseñada para confiabilidad a largo plazo y cumplimiento industrial.

¿Se pueden fabricar cables HDMI personalizados?

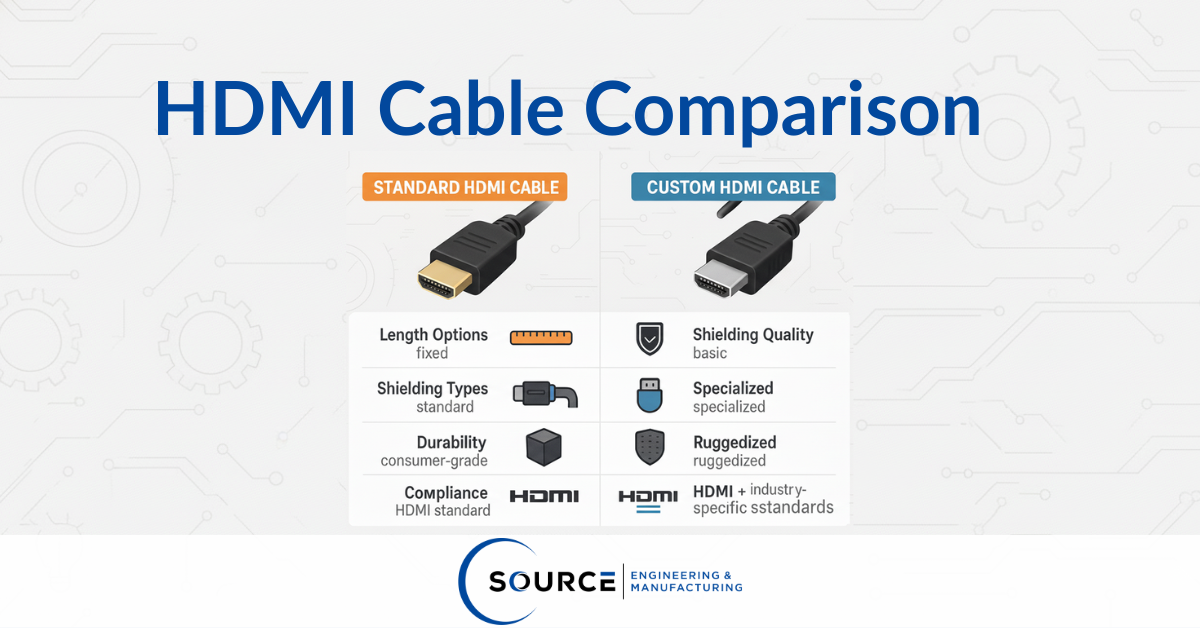

Los cables HDMI personalizados pueden diseñarse y fabricarse para cumplir con los requisitos únicos de configuraciones audiovisuales especializadas, quioscos, sistemas de control o señalización digital. A diferencia de los cables HDMI producidos en masa, los diseños personalizados permiten a los ingenieros especificar longitud, durabilidad, tipo de conector y blindaje según el entorno de instalación.

Uno de los factores más críticos en el diseño de cables HDMI es el blindaje, ya que los datos de alta frecuencia deben mantenerse estables a lo largo de la distancia, y los cables con mal blindaje son propensos a pérdida de señal o interferencias.

Para garantizar confiabilidad, seguridad y cumplimiento, estos cables siempre deben fabricarse y manipularse por profesionales capacitados con la experiencia para seleccionar los materiales conductores correctos, tipos de aislamiento y composición de la funda para un rendimiento óptimo. Todas las soluciones HDMI personalizadas deben cumplir con los estándares HDMI, garantizando interoperabilidad y transferencia de datos confiable entre dispositivos.

Para ilustrar las diferencias entre opciones HDMI estándar y personalizadas:

|

Característica |

Cable HDMI Estándar |

Cable HDMI Personalizado |

|

Opciones de Longitud |

Fija, limitada |

Adaptada a las necesidades exactas de instalación |

|

Calidad de Blindaje |

Básica |

Blindaje mejorado para reducir interferencias |

|

Tipos de Conectores |

Solo estándar |

Conectores especializados para hardware único |

|

Durabilidad |

Calidad estándar de consumo |

Robustecido para uso industrial/comercial |

|

Cumplimiento |

Estándar HDMI |

Estándar HDMI + normas específicas de la industria |

Al ofrecer esta flexibilidad, los cables HDMI personalizados brindan un rendimiento confiable en entornos exigentes donde los productos estándar no cumplen. Para industrias como radiodifusión, pantallas digitales o quioscos interactivos, las soluciones fabricadas profesionalmente y gestionadas por expertos aseguran transmisión de alta calidad e integración perfecta en instalaciones especializadas.

¿Vale la pena fabricar tus propios cables?

Si bien al principio puede parecer rentable, fabricar tus propios cables rara vez ofrece el rendimiento, cumplimiento o durabilidad necesarios para aplicaciones profesionales. Las soluciones rudimentarias o improvisadas no solo son poco confiables, sino también riesgosas, ya que pueden causar pérdida de señal, sobrecalentamiento o desgaste prematuro.

En industrias reguladas como salud, aeroespacial o defensa, los cables que no cumplen con las normas pueden incluso generar responsabilidades legales. La fabricación confiable de cables requiere equipos especializados, control de calidad estricto y cumplimiento de regulaciones de seguridad, todo lo cual demanda experiencia e inversión significativa. Por ello, siempre es más seguro y eficiente confiar en profesionales experimentados. Al asociarte con Source Engineering & Manufacturing, aseguras que cada etapa—diseño, selección de materiales, ensamblaje y pruebas—sea gestionada por expertos siguiendo procesos rigurosos que garantizan seguridad, cumplimiento y rendimiento a largo plazo.

Para ilustrar mejor las diferencias, aquí hay una comparación rápida:

|

Factor |

Fabricación de Cables DIY |

Fabricación Profesional (Source Engineering) |

|

Costo Inicial |

Bajos materiales, alta inversión en herramientas/tiempo |

Inversión predecible y optimizada |

|

Confiabilidad |

Inconsistente, propenso a fallos |

Alta calidad, probado según estándares de la industria |

|

Cumplimiento |

No certificado |

Totalmente conforme con regulaciones de seguridad y rendimiento |

|

Eficiencia |

Consume mucho tiempo |

Escalable desde prototipos hasta producción masiva |

|

Valor a Largo Plazo |

Mantenimiento/reemplazo más frecuentes |

Longevidad, menor tiempo de inactividad, ahorro de costos |

En última instancia, la fabricación profesional no solo es una opción más segura, sino también la inversión más inteligente. Garantiza que los cables funcionen según lo previsto, prolonga la vida útil del sistema y protege a las empresas de costosos fallos.

¿Necesitas soluciones de cableado precisas y específicas para tu aplicación? Source Engineering & Manufacturing se especializa en fabricación de cables personalizados para aplicaciones médicas, de defensa, industriales y comerciales. Intentar gestionar el ensamblaje de cables internamente te expone a riesgos: incumplimiento normativo, fallas en controles de calidad y retrasos costosos que pueden afectar toda tu operación.

En Source Engineering & Manufacturing, las certificaciones UL y el cumplimiento ISO, los sistemas de calidad y los procesos de cumplimiento ya están incorporados, brindándote confiabilidad y eficiencia desde el primer día. Desde materias primas hasta el producto terminado, entregamos rapidez, calidad y tranquilidad. No asumas riesgos innecesarios: asóciate con los expertos que hacen esto todos los días. Conéctate con nosotros en www.sourceeng.com para solicitar un presupuesto o agendar una consulta.

.png?width=1584&height=396&name=BANNER%20SOURCE%20(2).png)